Le rôle principal du Circular Plastic Flap - le « support invisible » pour les équipements industriels

Dans le système complexe de la production industrielle, les billes de plastique PP sont souvent dissimulées à l'intérieur des équipements, apparemment discrètes, mais comme un support invisible, offrant des garanties essentielles pour un fonctionnement stable dans de nombreux domaines. Son rôle essentiel se reflète principalement dans trois scénarios majeurs, chacun ayant été vérifié en pratique et contribuant grandement à l'amélioration de l'efficacité de la production.

Dans le domaine du traitement des fluides, la structure des billes, représentée par les anneaux PP Ball, est essentielle au bon fonctionnement des tours de garnissage. Les tours de garnissage traditionnelles présentent souvent une faible efficacité de séparation et d'absorption en raison d'un contact gaz-liquide insuffisant. Les billes Bao'er en PP, quant à elles, présentent une structure poreuse multicouche unique pour une plateforme de contact gaz-liquide efficace. Leur structure circulaire, combinée à des fenêtres décalées en haut et en bas, permet au gaz de circuler uniformément dans les canaux et d'établir un contact à contre-courant suffisant avec le liquide à l'intérieur de la tour, augmentant ainsi considérablement la surface et le temps de contact entre les phases gaz-liquide. Prenons l'exemple du procédé de désulfuration dans l'industrie pétrochimique : lors du traitement du gaz naturel soufré, une tour de garnissage remplie de billes Bao'er en PP permet au désulfurateur de réagir pleinement avec le gaz naturel, réduisant ainsi la teneur en soufre de plus de 1 000 ppm à moins de 10 ppm, répondant ainsi pleinement aux exigences du traitement ultérieur et offrant de solides garanties de qualité pour les produits finis. Parallèlement, cette structure permet de réduire efficacement la résistance à l'écoulement gaz-liquide et de diminuer la consommation énergétique des équipements tels que les ventilateurs. Comparée aux matériaux d'emballage traditionnels, la consommation énergétique peut être réduite d'environ 15 %.

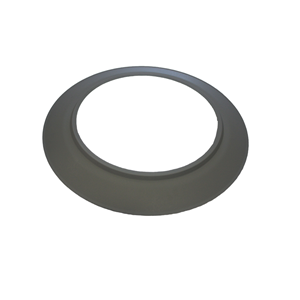

Dans les équipements de transport de matériaux,plateau en plastiqueLe pneu sert d'anneau de suspension au véhicule, assurant la double fonction de transmission de charge et d'amortissement. Lors du transport de matériaux, les équipements doivent fréquemment supporter le poids des marchandises et les chocs de la route. Une mauvaise performance du talon du pneu impacte non seulement l'efficacité du transport, mais peut également endommager l'équipement ou la cargaison.Rabat circulaire en plastiqueGrâce à son excellente stabilité structurelle, le chariot peut transmettre uniformément la charge au moyeu de la roue, évitant ainsi les contraintes locales excessives susceptibles de déformer le moyeu. Son faible coefficient de frottement joue également un rôle important. Comparés aux talons de pneu métalliques, les talons de pneu en PP présentent un coefficient de frottement au sol réduit de plus de 20 %, ce qui réduit considérablement la résistance lors du fonctionnement de l'équipement et facilite la poussée du chariot. En particulier dans les grands entrepôts, lorsque les opérateurs poussent des chariots chargés de marchandises, leur effort physique est considérablement réduit et leur efficacité est améliorée d'environ 30 %. De plus, la structure élastique interne du chariotCapuchon de perlepeut amortir efficacement les impacts de la route, même lors du transport d'instruments de précision sur un sol accidenté, il peut minimiser l'impact des vibrations sur les composants internes de l'instrument et assurer la sécurité des marchandises.

Dans les équipements de réaction chimique,séparateur de billesIl s'agit d'un matériau essentiel à la construction d'une structure porteuse stable. Les réactions chimiques sont soumises à des exigences environnementales strictes, garantissant l'étanchéité du milieu réactionnel et une répartition homogène du système réactionnel, améliorant ainsi l'efficacité et la pureté du produit. L'enveloppe de billes offre une excellente étanchéité et une résistance structurelle élevée. Appliquée à la structure de support interne de la cuve de réaction, elle adhère étroitement à la paroi interne de l'équipement, empêchant toute fuite de milieu par les interstices pendant la réaction et évitant ainsi les risques de sécurité et le gaspillage de matériaux. De plus, sa structure poreuse assure un écoulement uniforme du milieu réactionnel à l'intérieur de la cuve, permettant ainsi un mélange parfait des réactifs et évitant les réactions locales insuffisantes susceptibles d'entraîner une diminution de la pureté du produit. Prenons l'exemple de la synthèse de médicaments dans les industries pharmaceutique et chimique : après l'installation de la structure de support Apex Holder dans la cuve de réaction pour la synthèse d'un intermédiaire antibiotique, l'uniformité du mélange du milieu réactionnel a augmenté de 25 % et le taux de conversion de la réaction est passé de 80 % à plus de 95 %, réduisant ainsi considérablement les coûts de production et la génération de sous-produits, diminuant ainsi la difficulté de séparation et de purification ultérieures.