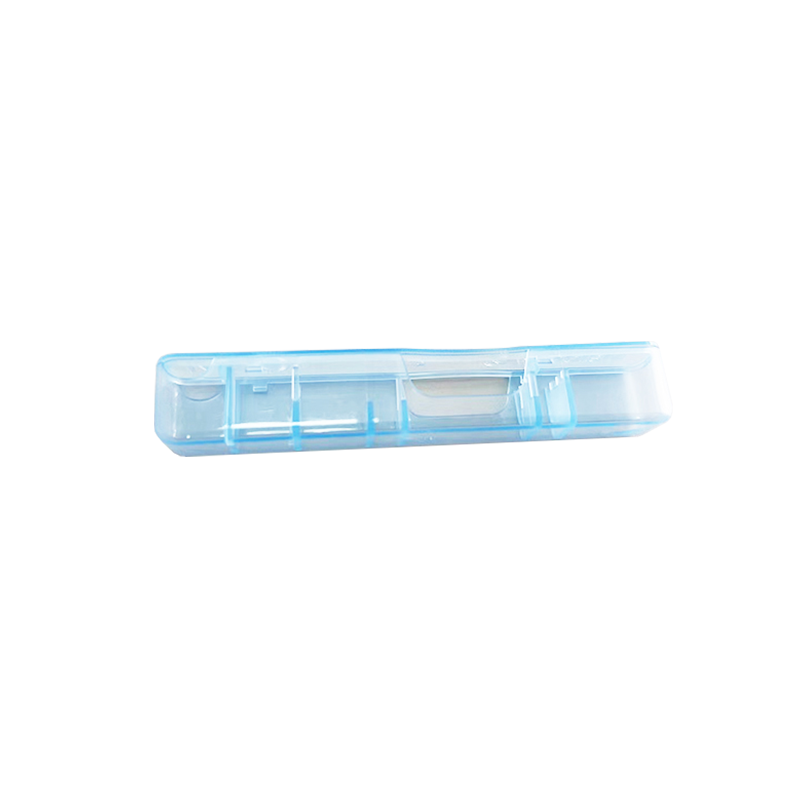

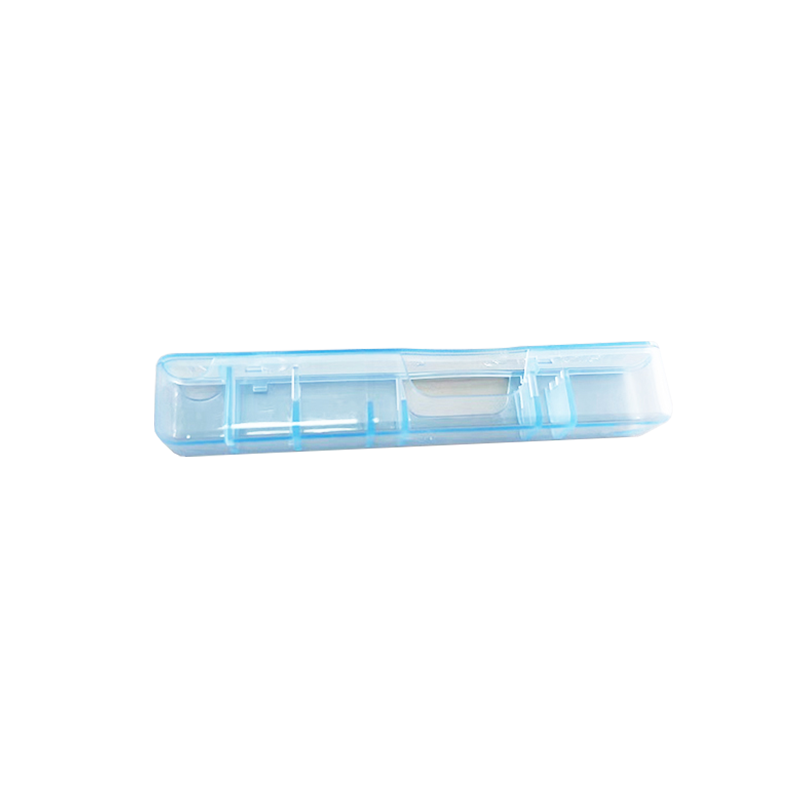

Mallette médicale en plastique

- Changshu Eternal Prosperity

- Jiangsu

Paramètres du produit :

Les couleurs peuvent être personnalisées ; la forme peut être personnalisée ; les matériaux peuvent être personnalisés ; prend en charge les dessins personnalisés.

Quantité minimum de commande : Pas de quantité minimum de commande

Paramètres du produit :

Les couleurs peuvent être personnalisées ; la forme peut être personnalisée ; les matériaux peuvent être personnalisés ; prend en charge les dessins personnalisés.

Quantité minimum de commande :

Aucune quantité minimum de commande

Présentation de l'entreprise :

Située au nord-est de la ville de Changshu, à l'est de Shanghai, au sud de Suzhou, à l'ouest de Wuxi et au nord du fleuve Yangtze, l'entreprise se trouve à 10 kilomètres du port de Changshu. Cette entreprise technologique est spécialisée dans la conception, la fabrication et la production de moules et de produits en plastique.

Contrôle de la qualité des produits :

L'entreprise est certifiée ISO9000 pour son système de gestion de la qualité ; les matières premières de chaque produit proviennent d'usines importées ou détenues à 100 % de haute qualité, garantissant ainsi aux clients qu'ils peuvent les utiliser en toute tranquillité d'esprit.

Philosophie de gestion du personnel de l'entreprise :

Créer activement un environnement harmonieux, uni, solidaire et ascendant qui peut libérer la créativité maximale de chaque employé.

Secteurs d'application :

Les accessoires automobiles et les dispositifs médicaux, en tant que double voie à fort potentiel de croissance et à barrières élevées, ont toujours été connus comme la "piste d'orddhhh du marché des capitaux.

FAQ

Explication détaillée du processus de production de produits médicaux en plastique

La production de produits médicaux en plastique doit répondre à des exigences particulières telles qu'une propreté élevée, une biocompatibilité et une résistance à la stérilisation. Le processus principal comprend la sélection des matériaux, le moulage, le post-traitement et la stérilisation. Voici les principaux procédés de production et points techniques :

1. Sélection des matériaux et prétraitement

Les plastiques médicaux doivent être conformes aux exigences réglementaires telles que la norme ISO 10993 (biocompatibilité) et la pharmacopée américaine (USP) Classe VI. Les matériaux courants sont les suivants :

Polypropylène (PP) : seringues, flacons de perfusion

Polychlorure de vinyle (PVC) : tubulure de perfusion (nécessite l'utilisation de plastifiants non toxiques)

Polycarbonate (PC) : Instruments chirurgicaux transparents

Polyuréthane (PU) : Vaisseaux sanguins artificiels, cathéters

Plastiques dégradables (PLA/PGA) : sutures, échafaudages résorbables

Processus de prétraitement :

Séchage : Certains matériaux (tels que le PET, le PC) doivent être séchés pour éliminer l'humidité et éviter la formation de bulles lors du moulage.

Modification du mélange : ajout de stabilisants, d'agents antibactériens, etc. pour améliorer les performances.

2. Processus de moulage

Selon la forme et l'usage du produit, les produits en plastique médical utilisent principalement les techniques de moulage suivantes :

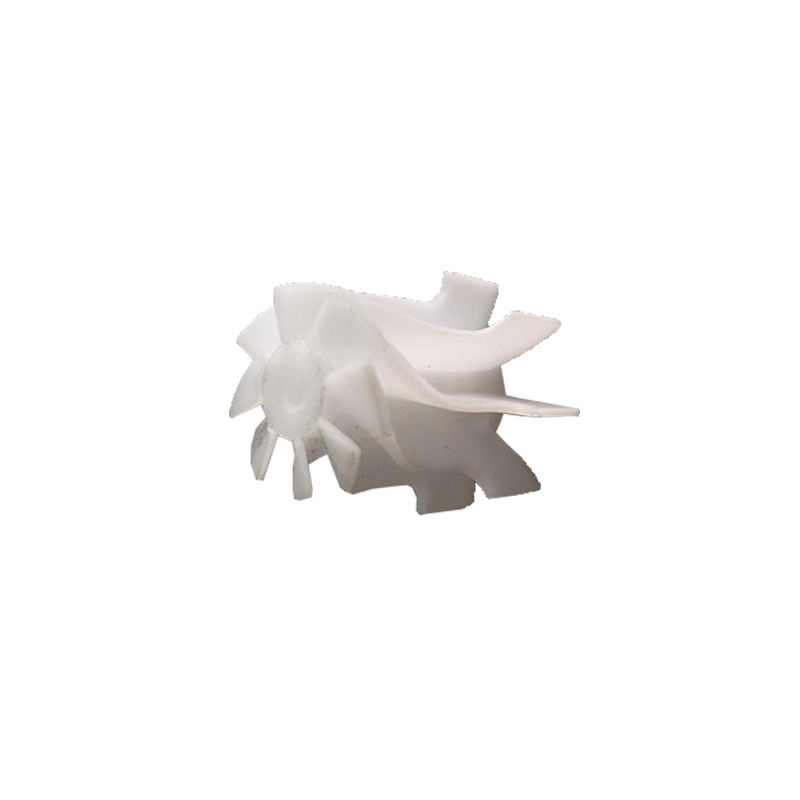

(1) Moulage par injection

Produits applicables : seringues, bouchons de tubes à essai, poignées d'instruments chirurgicaux

Points clés du processus :

Les moules de haute précision garantissent la stabilité dimensionnelle (comme les tolérances au niveau micrométrique pour les seringues).

Salle blanche (niveau ISO 8 ou supérieur) pour éviter la contamination.

(2) Moulage par extrusion

Produits applicables : tubes de perfusion, cathéters, films médicaux

Points clés du processus :

Utilisation de vis et de barils de qualité médicale pour éviter la précipitation de métaux lourds.

Détection en ligne des défauts d'épaisseur et de surface (tels que les pieds à coulisse laser).

(3) Moulage par soufflage

Produits applicables : flacons de médicaments, flacons de gouttes pour les yeux

Points clés du processus :

La technologie de coextrusion multicouche (telle que PP/EVOH/PP) améliore les propriétés barrières et prolonge la durée de conservation des médicaments.

(4) Thermoformage

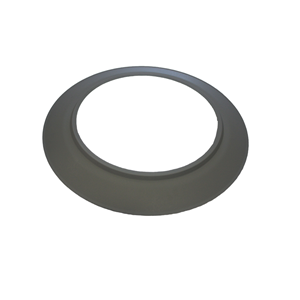

Produits concernés : Emballages sous blister (tels que plateaux d'instruments chirurgicaux)

Points clés du processus :

Le matériau doit être résistant à l’oxyde d’éthylène (OE) ou à la stérilisation par rayonnement.

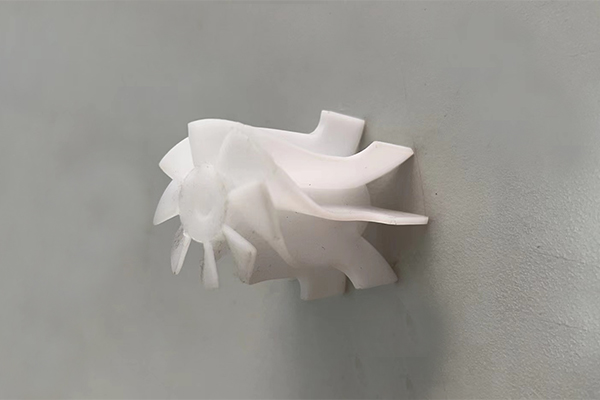

(5) Impression 3D (fabrication additive)

Produits applicables : implants personnalisés (tels que patchs de réparation du crâne), guides chirurgicaux

Matériaux : PEEK, TPU, résine durcissable aux UV (nécessite une certification de biocompatibilité).

3. Cas de procédure spéciale

(1) Coextrusion multicouche de conduits

Structure : couche intérieure (PU lubrifiant) + couche intermédiaire (nylon renforcé) + couche extérieure (PE résistant à l'usure).

Procédé : extrusion de précision + perçage laser (tels que les trous latéraux du cathéter de dialyse).

(2) Découpe laser d'échafaudages biodégradables

Matériau : Acide polylactique (PLA) ou alliage de magnésium.

Procédé : Découpe laser de précision suivie d'un polissage électrolytique pour éviter de rayer les vaisseaux sanguins.

5. Tendances et défis de l'industrie

S'orienter:

Matériaux verts : les plastiques biosourcés (comme le PE de canne à sucre) remplacent les produits à base de pétrole.

Production intelligente : l’inspection qualité par IA réduit les taux de défauts.

Défi:

Compatibilité de stérilisation (comme l’impact de l’irradiation sur les propriétés des matériaux).

Difficultés de recyclage (les plastiques contaminés par des déchets médicaux nécessitent un traitement particulier).